Keller: mesures encara més precises

- 10/11/2024

Mesurar la pressió és fàcil si es pot utilitzar un transmissor de pressió. Però, com es pot convertir un bon sensor de pressió en un transmissor de pressió perfecte?

El nostre director tècnic, Bernhard Vetterli, ens ofereix una breu introducció sobre el que es necessita per produir sistemes de mesurament precisos i fiables.

La informació és la base de cada decisió i cada acció. Per això, la mesura, la inspecció, la comparació i les proves són el punt de partida de tot tipus de mesures d'optimització.

Sense dades no hi pot haver bucles de retroalimentació ni processos de millora. En el món dels sistemes de mesura, aquests tenen un paper decisiu. És l'única manera com hem pogut perfeccionar els nostres productes al llarg de les dècades.

Com millor coneixem els nostres productes, més oportunitats tenim de desenvolupar-los i optimitzar-los i d'augmentar la reproduïbilitat dels resultats finals. La qualitat dels productes depèn del disseny i dels processos de fabricació. La col·laboració estreta entre l'equip de disseny, els equips de desenvolupament d'electrònica i programari i el departament de producció és un factor clau per a l'èxit de KELLER.

Segell de qualitat per a sensors KELLER: l'original des de 1974

Electrònica

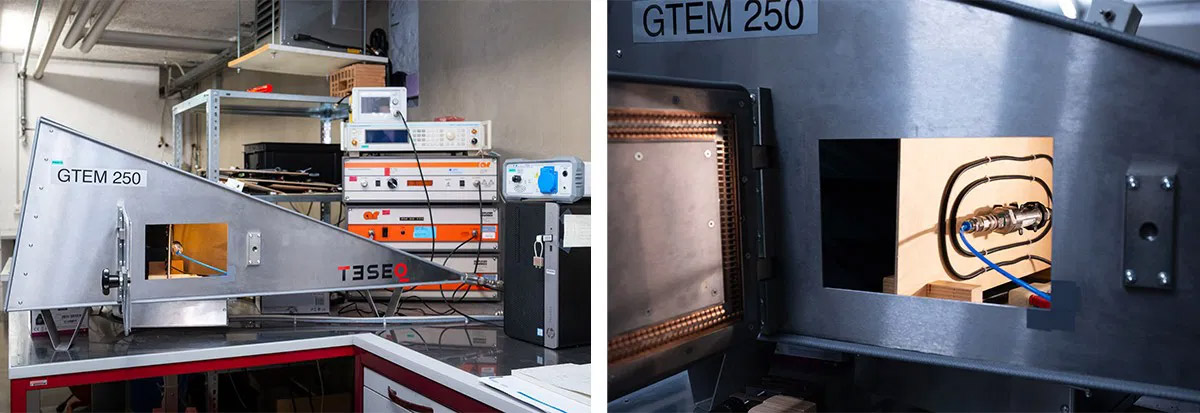

La compatibilitat electromagnètica (EMC) exigeix que els manòmetres resisteixin la radiació electromagnètica de fins a 6 GHz, les descàrregues electrostàtiques (ESD) i les sobretensions (caigudes de llamps).

A KELLER, comprovem altres factors que podrien causar problemes en aplicacions pràctiques reals. Per exemple, estem optimitzant la nostra nova electrònica de sensors per garantir que pugui funcionar a prop d'inversors de corrent, vibracions o fallades en la font d'alimentació. A més, cada electrònica de sensors està equipada amb un sistema que protegeix contra la sobretensió i la polaritat inversa.

Laboratori de proves de compatibilitat electromagnètica

Preparació per a proves de vibració i xo

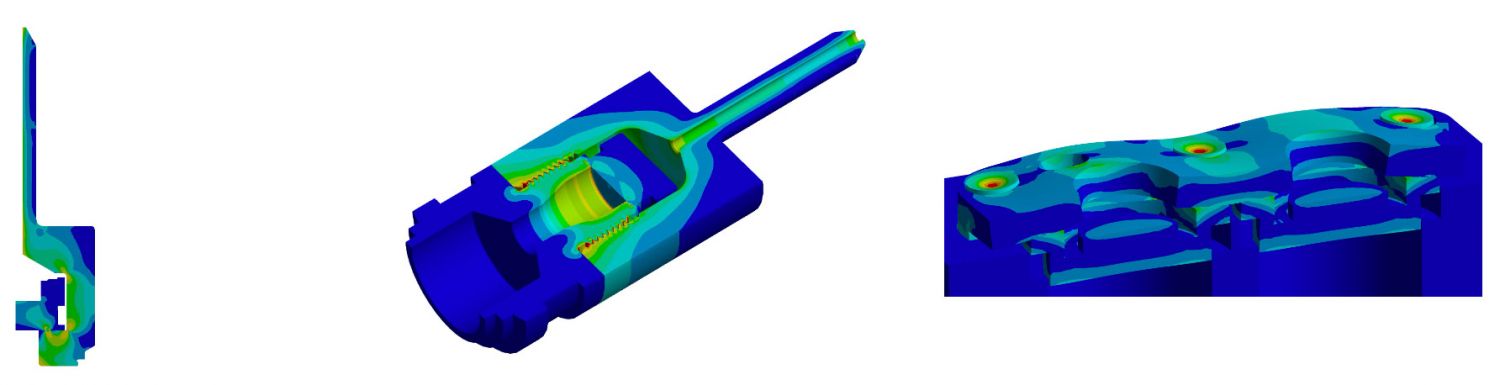

Disseny mecànic

Els components de la carcassa, les costures de soldadura, els diafragmes i les connexions de pressió es dissenyen amb l'ajuda d'eines de simulació (consulteu el blog «Simulació FEM en el disseny» https://keller-druck.com/en/company/blog/fem-simulation-in-design). Això ens permet reconèixer i corregir possibles errors de disseny ja en la fase de disseny.

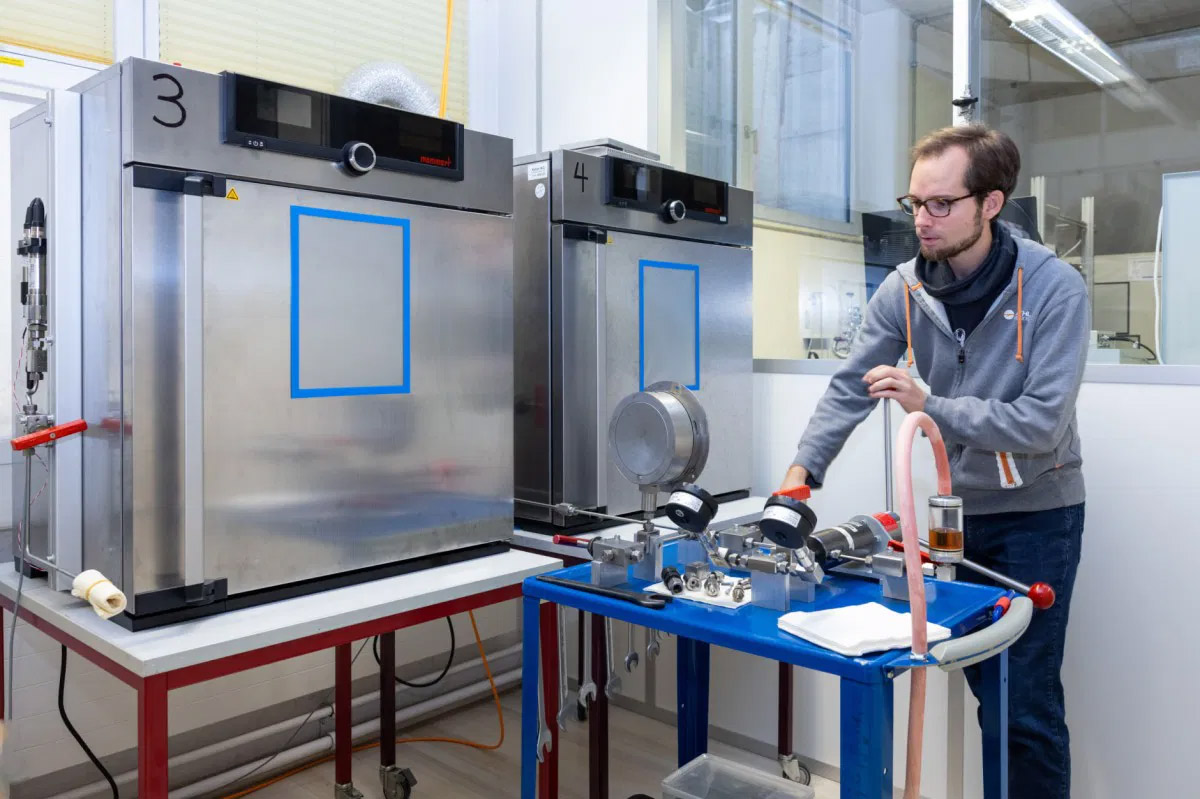

Proves de pressió

Sotmetem els nostres manòmetres d'alta pressió a proves de pressió de ruptura i de pressió de llarga durada de fins a 4000 bars, no només a temperatura ambient, sinó també en cambres climàtiques de fins a 200 °C.

Proves de pressió de ruptura i de pressió a llarg termini al laboratori de proves mecàniques

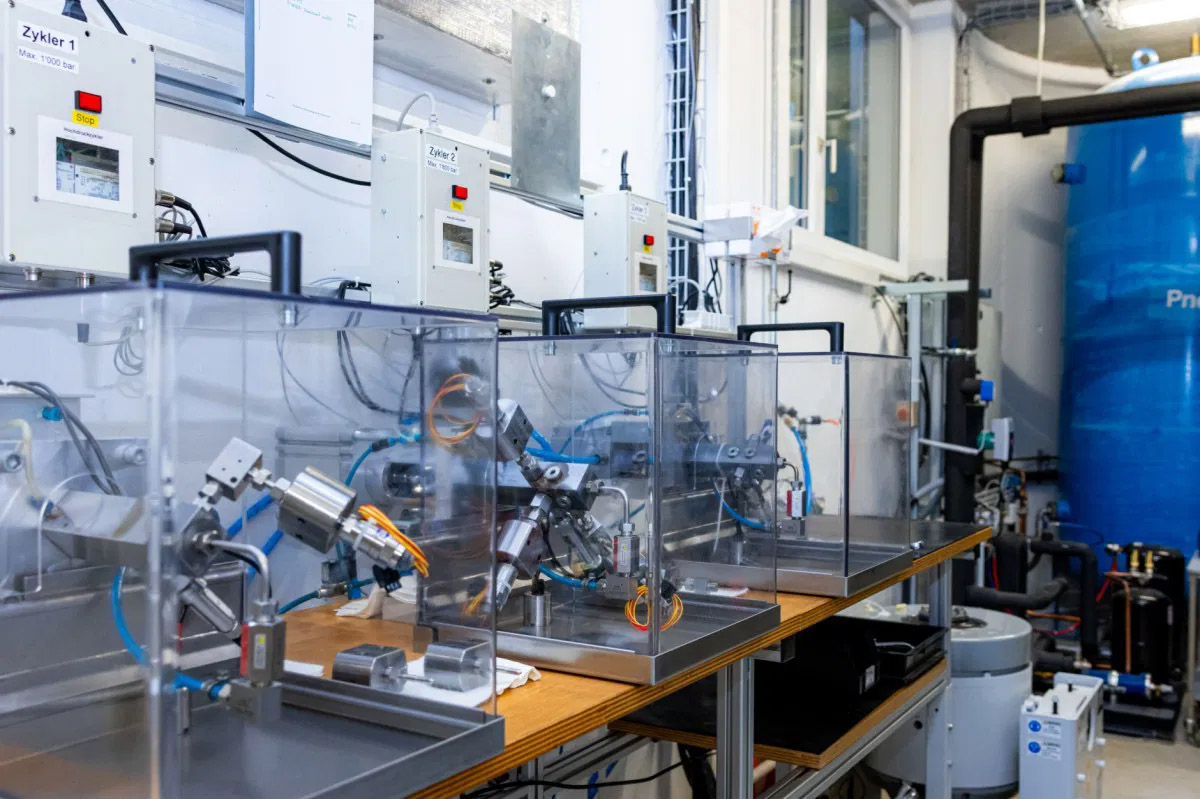

Proves de llarga durada

Els nostres sistemes de cicles de pressió funcionen les 24 hores del dia i permeten pics de pressió de fins a 1800 bars. Durant la fase de disseny, els productes s'exposen a 10 milions de cicles de pressió entre el 0 i el 100% del rang de pressió especificat que garantim a les nostres fulles de dades. La corba de Wöhler indica que això significa que es pot esperar resistència per a qualsevol nombre de cicles de pressió.

Els nostres sistemes de cicle de pressió estan en ús permanent

Mesura i proves en la producció

Els processos de mesura i prova garanteixen la qualitat dels nostres productes. Però també hi tenen un paper important els nostres empleats altament qualificats, que pensen per si mateixos, treballen amb atenció i comprenen realment els mètodes i processos. Els exhaustius procediments de prova en la producció i les mesures que requereixen molt de temps són, en última instància, tan bons com les persones que els duen a terme. Per això donem molta importància a la precisió, la responsabilitat i el compromís de cada empleat.

Proves intermèdies en producció

Tots aquests esforços i mesures es realitzen i les desviacions es caracteritzen i es corregeixen per garantir que els nostres clients puguin confiar en resultats de mesura precisos en tot moment. Els subministrem transmissors de pressió amb un senyal de sortida estandarditzat i una banda d'error total de ± 0,05 %FS en tot el rang de temperatura.

Les següents mesures i proves es duen a terme durant el procés de producció de sensors a KELLER.

Xips de sensors

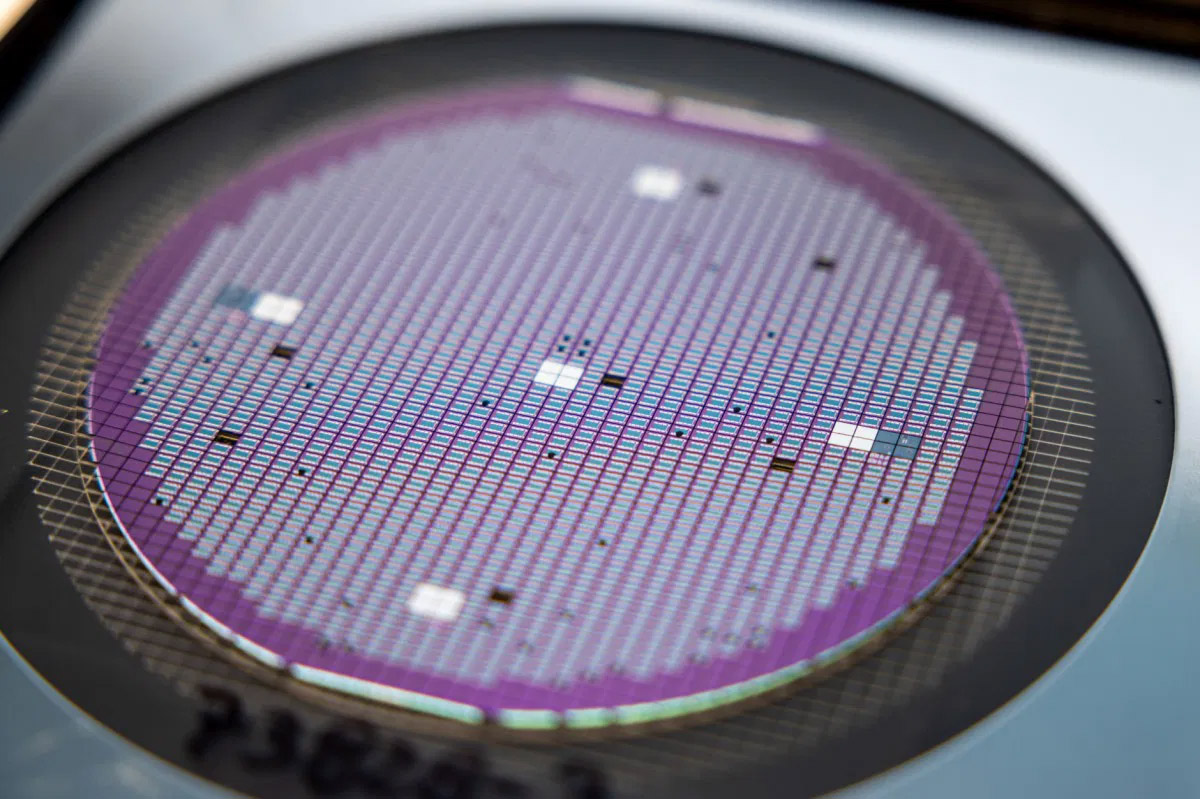

El sensor de pressió en si és el cor dels nostres sensors. Aquest consisteix en un xip de silici darrere d'un diafragma de metall que converteix la pressió física en un senyal elèctric. Abans que es puguin instal·lar nous lots de xips en producció, aquests es sotmeten a un procés de qualificació de sensors supervisat pel departament de desenvolupament. Això implica convertir els xips de sensors en cèl·lules de mesura i sotmetre'ls a proves exhaustives. No es tracta d'un simple control d'entrada de mercaderies, sinó que inclou no només una mesura completa del rendiment a través de la pressió i la temperatura, sinó també una mesura a llarg termini durant 3 mesos a alta temperatura.

Oblè de silici amb aproximadament 1200 xips sensors individuals

Mesures a llargo termini de nous lots de xips

Components mecànics

En el procés de muntatge dels components mecànics, totes les juntes es sotmeten a proves d'estanquitat amb heli. Aquesta prova està integrada directament en el sistema d'estampació dels diafragmes metàl·lics ultrafins del transductor de pressió per garantir que els components defectuosos no es sotmetin a un processament posterior. Per descomptat, cada dispositiu de pressió acabat també es sotmet a pressió i temperatura per comprovar la seva resistència a la pressió i la seva integritat estructural.

Prova de fuites de components mecànics mitjançant heli

Característiques de cada sensor

Un cop els xips dels sensors de pressió s'instal·len en una carcassa amb connexions de pressió i senyal fàcilment ajustables, comencen les mesures de control i les avaluacions inicials, que poden durar des d'unes hores fins a diversos dies. La tecnologia de sensors piezo-resistius amb el seu comportament característic en quant a temperatura ens ha portat a instal·lar al llarg dels anys més de 60 sistemes de mesura amb un total de 12.000 estacions de mesura. Tot i que els materials i les màquines de producció, així com la reproductibilitat dels processos, milloren constantment, cada sensor de pressió és lleugerament diferent i té les seves pròpies característiques especials. Per aquest motiu, KELLER prova i avalua en detall el comportament de pressió i temperatura de cada transductor de pressió individual.

Instal·lació dels sensors en rails adaptadors per a proves de pressió i temperatura en els sistemes de mesura

Sistema de mesura per a mesura de rendiment a través de pressió i temperatura

Avaluació de les dades de mesura

Compensació

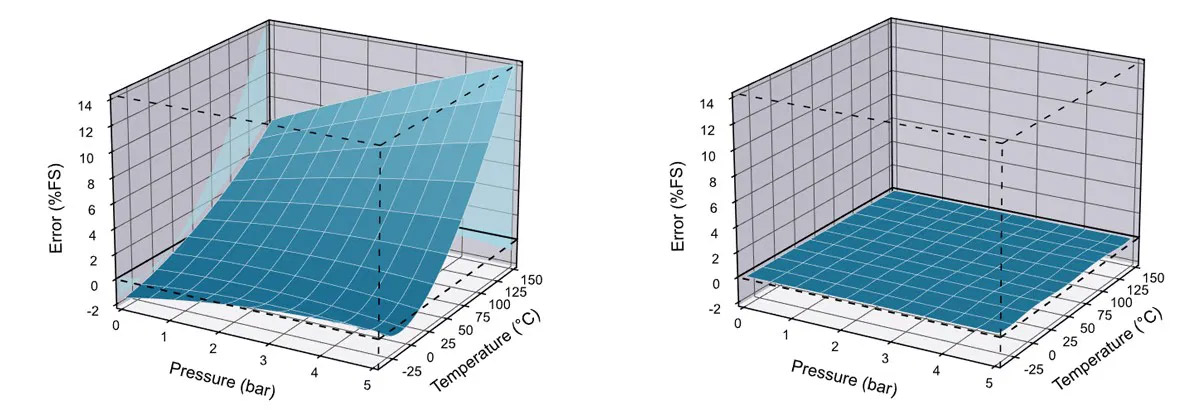

Aquesta caracterització individual dels sensors permet una descripció matemàtica de la desviació del comportament ideal i una comprensió de com es pot compensar la desviació (vegeu el blog «Model de compensació matemàtica»). La informació es pot posar a disposició del client en forma de coeficient polinòmic. En el cas dels transmissors de pressió, els coeficients s'introdueixen directament en el sistema elèctric de compensació. Aquesta és la clau per aconseguir el «transmissor de pressió perfecte» al qual es feia referència al principi.

Modelatge de les característiques físiques d'un element sensor

Proves intermèdies i finals

Un cop finalitzats els importants treballs i abans que els manòmetres siguin embalats i enviats, han de sotmetre's a proves exhaustives de funcionament i precisió en l'anomenat unitester. L'unitester ha estat desenvolupat internament per KELLER amb programari i maquinari específics. Ha estat millorat constantment al llarg dels anys i pot executar proves automatitzades.

Prova final amb l'“unitèster” intern

Mesures i proves posteriors

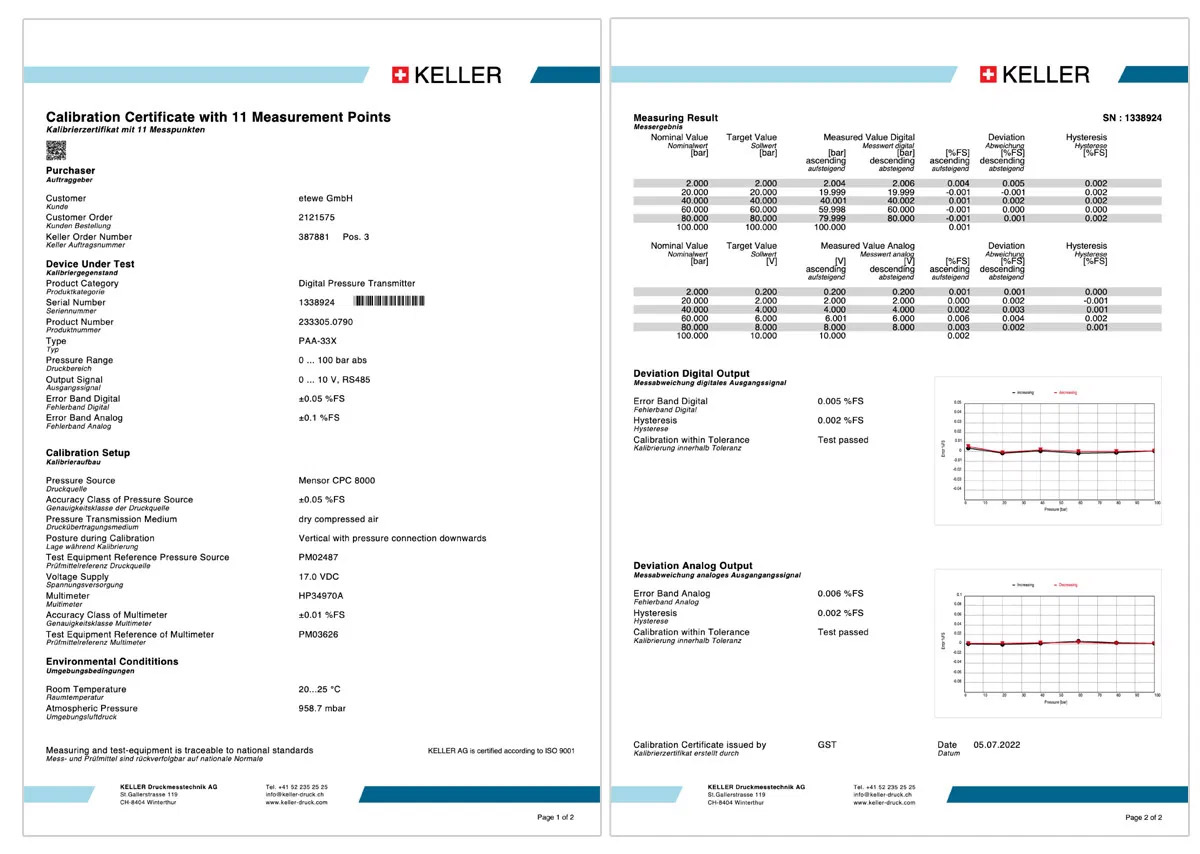

Els amplis treballs de mesura i proves que KELLER duu a terme en els sensors beneficien directament els clients amb la caracterització individual i completa dels sensors.

Certificat de calibratge amb dades de mesura de pressió i temperatura

La gran quantitat de dades de mesura també proporciona a KELLER les dades estadístiques necessàries per entendre millor les propietats dels diferents dissenys de sensors i, per tant, proporciona la base per millorar contínuament els sensors.

El nostre equip de fabricació d'equips desenvolupa solucions d'automatització fetes a mida dels requisits del nostre departament de producció i que compleixen amb els nostres alts estàndards de qualitat i precisió. Això ens ha permès millorar contínuament els nostres productes, l'estabilitat dels processos i l'eficiència durant els últims 50 anys.

«El disseny, la implementació i l'avaluació de proves com a base per mantenir alts estàndards de qualitat és un procés altament especialitzat amb el qual KELLER està profundament compromès.»

Bernhard Vetterli

Director tècnic