Reciclaje de CO2

- 13/08/2024

Eliminar el CO2 del aire es una tarea difícil. Lograr esto con una relación costo-beneficio eficiente es un trabajo pionero. Carbyon lo ha hecho precisamente con dos máquinas de prueba, lo que hace que la producción de combustible renovable sea una perspectiva económicamente atractiva. Este proceso se mide e investiga con tres sensores de precisión diferentes de KELLER Pressure.

Eliminar el CO2 del aire de forma práctica y asequible es difícil, pero eso no detiene a Carbyon, la empresa pionera con sede en Eindhoven. Desde hace un año y medio, utilizan una máquina que es capaz de hacer precisamente eso. Esta invención se basa en el principio de película fina para células solares de Hans de Neve, físico de semiconductores, fundador y director general de Carbyon. Su interés en la captura de CO2 y las posibilidades que ofrece la película fina que se utiliza en las células solares, de tan solo un átomo de espesor, dieron lugar al proceso que Carbyon está probando ahora con tanto éxito. Dos empleados de Carbyon arrojan luz sobre cómo se captura el CO2 del aire, qué perspectivas ofrece este proceso y qué papel desempeñan los sensores de KELLER.

Equipo de investigación joven de los Países Bajos

Beatrix Bos es directora de proyectos y creadora de impacto; Luuk van Voorst es ingeniero mecánico y se ocupa de la física que hay detrás de las máquinas.

«Me interesa lo que ocurre cuando aumentamos parámetros como el tamaño, la temperatura y la velocidad. Analizo los efectos sobre el consumo (de energía) y evalúo y modelizo los resultados», afirma Luuk sobre su función.

Como directora de proyectos, Beatrix es responsable de la implementación, las pruebas y la validación, así como del marketing y las comunicaciones. «Utilizamos una gran cantidad de programas diferentes para transformar los datos en información. Por eso la validación de datos es tan importante para un buen modelado».

Prototipo prometedor

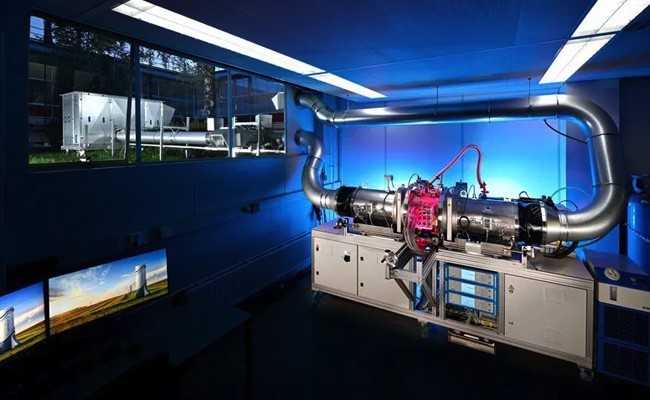

Hace un año y medio, tras varios años de trabajo con aparatos de prueba más pequeños, se empezó a trabajar con las máquinas en las que el proceso puede desarrollar todo su potencial. En el laboratorio se miden muestras de materiales de distintas composiciones a pequeña escala. El secreto del proceso de Carbyon está en el componente químico utilizado para su sorbente, que absorbe el CO2 y lo libera de forma controlada, lo que permite reciclarlo, por ejemplo, para la producción de parafina verde.

Esta máquina todavía es solo para pruebas, para que Carbyon pueda identificar las mejores condiciones de trabajo para el sorbente. La máquina se ha construido de forma modular para que pueda trabajar con diferentes temperaturas, presiones, cantidades y sorbentes.

La invención en su conjunto se basa en la investigación sobre materiales para células solares de TNO (Organización Holandesa para la Investigación Científica Aplicada) mencionada en la introducción. La combinación desarrollada por Carbyon, el sistema de diseño propio y la proporción exacta de sorbente proporcionan un rendimiento que nadie más puede igualar actualmente.

«La captura de CO2 en el sorbente permite reciclar el CO2, por ejemplo para la producción de parafina verde.»

Beatrix Bos

Directora de proyectos Carbyon

El absorbente de gran valor

El absorbente es un material muy sencillo que está y seguirá estando disponible. Se utiliza a menudo para absorber productos químicos, lubricantes, pinturas, aceite de calefacción o disolventes derramados y neutralizar así sus efectos tóxicos. Al fin y al cabo, en latín, la palabra «sorbere» significa algo así como «absorber». Por tanto, los absorbentes son líquidos o sólidos que están diseñados para absorber otras sustancias.

La dificultad reside en el material portador poroso, ya que aplicar una capa finísima sobre él resultó ser más complicado que sobre un panel solar plano. Este material poroso es necesario porque es deseable una gran superficie para capturar la mayor cantidad posible de CO2. El carbón activado es un portador adecuado, ya que un gramo de carbón activado tiene una superficie de 3000 metros cuadrados. La capa reactiva, que consta de aminas o carbonato de potasio, se aplica sobre el carbón mediante diversos procesos.

La deposición de capas atómicas es el proceso más importante y consiste en exponer el material portador a un gas para que los átomos de gas se depositen sobre el portador. Esto crea una capa de un solo átomo de espesor. Existen otras técnicas que ya están en desarrollo o incluso en uso. Sin embargo, estas crean una capa de absorción más gruesa, que el CO2 debe penetrar. Esto significa que el proceso requiere más tiempo y energía para funcionar.

En la actualidad, Carbyon está probando numerosas opciones para calentar el absorbente. La start-up ha buscado colaboraciones con varias universidades e instituciones de educación superior de los Países Bajos y otros lugares para las distintas partes del proceso.

«Los primeros dos o tres años los dedicamos principalmente a la investigación, pero ahora estamos probando la aplicación y desarrollando la máquina. Podríamos decir que somos una empresa de tecnología avanzada, ya que hay que invertir mucho tiempo hasta que la tecnología esté lista para el mercado. Mientras tanto, están surgiendo todo tipo de nuevos modelos de negocio que pueden acelerar aún más el proceso», afirma Beatrix, radiante de orgullo.

De gramos a kilogramos

La transición del banco de pruebas a la máquina real supuso un salto de la medición en gramos a la de kilogramos. La próxima máquina será cien veces más grande y requerirá sensores de alto rendimiento de KELLER.

El equipo de pruebas se ha equipado con aire embotellado en el rango de los gramos, lo que era necesario para garantizar unas condiciones de prueba estables. Ahora que se trabaja con una máquina real y con aire ambiente, el equipo del proyecto ha combinado por primera vez todas las tecnologías en una sola máquina y se puede medir todo. Para ello se necesitan muchos sensores. Al fin y al cabo, sigue siendo un centro de investigación. «Cuando se investiga, no se sabe qué se puede averiguar con las pruebas. Por eso se quiere que las pruebas sean lo más precisas posible», explica Luuk van Voorst para contextualizar.

Sensores precisos para una máxima exactitud

Carbyon utiliza una gama de sensores de la serie 33X de KELLER. Dos sensores de presión absoluta que miden hasta 1 bar, además de un sensor de presión relativa y uno de presión diferencial. Estos miden la caída de presión por encima del sorbente y el filtro de polvo y crean de esta manera un ciclo de sorbente. También hay un sensor delante de la bomba de vacío y un sensor de presión absoluta en el reactor.

Luuk van Voorst ayudó a desarrollar las especificaciones y eligió deliberadamente transmisores de presión de alta precisión para mantener los errores de medición al mínimo. Después de todo, los errores de medición se acumulan, por lo que cada medición debe ser lo más precisa posible.

Pero la precisión no es lo único que es muy importante, la vida útil también es un factor clave. En general, las condiciones de medición son complicadas. Hay altas concentraciones de CO2, grandes fluctuaciones de temperatura y una humedad intensa.

Interfaz programable

«Es fantástico que los transmisores de presión de la serie 33X tengan una salida Modbus RS485 directamente en el sensor. Esto es perfecto para nosotros porque evita la pérdida de precisión y conserva la flexibilidad. Originalmente, teníamos tres sensores KELLER instalados y pudimos agregar un cuarto utilizando el módulo RS485 sin modificaciones adicionales. Esto es una gran ventaja, ya que queremos que nuestra configuración tenga flexibilidad», dijo Luuk, resumiendo el progreso logrado con el uso de KELLER.

«Gracias a su selección de transductores de presión y electrónica de compensación digital, la serie 33X está diseñada para alcanzar los más altos niveles de precisión de hasta 0,05 %FS en todo el rango de temperatura. Los laboratorios de calibración acreditados corroboran una precisión de hasta ±0,01 %FS a temperatura ambiente para los transmisores de presión KELLER de acuerdo con las directrices del Servicio Alemán de Calibración (DKD).»

Martijn Smit

Director comercial de KELLER Países Bajos

Contribución importante a la consecución de los objetivos climáticos

El almacenamiento de CO2 es muy importante, ya que los objetivos climáticos no se pueden alcanzar únicamente con emisiones netas cero. El CO2 atmosférico ya se encuentra en 420 partes por millón. Para eliminar este CO2 del aire, se introduce a través de filtros que atrapan las partículas de CO2. Una vez que los filtros están llenos, se calientan, lo que libera el CO2 para capturarlo de nuevo, reciclarlo o eliminarlo. La eliminación por sí sola no puede revertir el cambio climático; sin embargo, el reciclaje estratégico para la producción de parafina sintética ofrece perspectivas reales para un nuevo ciclo de combustible económicamente autosostenible.

Objetivo final: combustible renovable

Desde 2023, Carbyon se encuentra en su fase de prueba y seguirá desarrollando sus máquinas hasta alcanzar su objetivo final. Dos máquinas de prueba están listas para funcionar y una tercera se está construyendo actualmente. En 2024, el objetivo principal es analizar la información derivada de la salida de las máquinas. ¿Qué contiene exactamente el CO2 capturado y qué se puede hacer con él? Responder a esta pregunta clave abrirá la puerta a un mundo de nuevas posibilidades.

Con los procesos desarrollados hasta ahora, el calentamiento de los filtros de CO2 requiere tanta energía que el reciclaje queda descartado, y solo es viable económicamente su eliminación. El nuevo método de Carbyon reduce considerablemente el consumo de energía y permite obtener un rendimiento hasta diez veces superior. El objetivo final de Carbyon es alcanzar un precio de 50 dólares por tonelada de CO2. A este precio, el CO2 filtrado sería interesante para la producción de combustibles renovables. Si se alcanza este nivel, prácticamente nada impediría el sueño de un futuro respetuoso con el medio ambiente.